La aplicación de la ingeniería inversa en el entorno industrial es un recurso frecuentemente empleado para optimizar la eficiencia, la calidad y la rentabilidad de las operaciones.

En el contexto específico de la fabricación y la maquinaria industrial existente, la “deconstrucción” y análisis de piezas o ensamblajes mecánicos a partir de diferentes técnicas de ingeniería inversa permite, entre otras cosas, reducir costes, identificar posibles fallos o mejorar la calidad de un producto final.

Como comentábamos en este artículo, la ingeniería inversa implica descomponer y analizar un producto, componente o sistema existente para comprender su funcionamiento interno, diseño y fabricación con el fin de duplicarlo o mejorarlo.

Para ello se siguen una serie de pasos que consisten en:

Toma de datos en zonas de difícil acceso

La ingeniería inversa, orientada a los sectores industriales, resulta una gran aliada en los procesos de mejora continua, innovación y competitividad en la fabricación, al igual que facilita la implementación de mejoras significativas en el diseño de la maquinaria industrial existente.

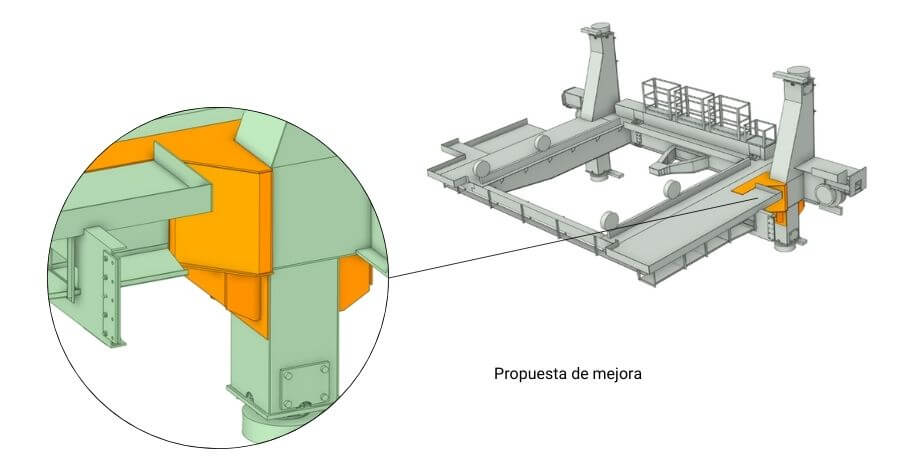

De entre los múltiples servicios que pueden ofrecer las empresas que realizan ingeniería inversa, la optimización de diseños de maquinaria industrial es uno de los que más beneficios puede reportar.

Para ello se emplea la técnica conocida como revamping, que consiste en optimizar y mejorar los equipos y procesos industriales ya existentes para aumentar su eficiencia, rendimiento, fiabilidad o cumplimiento normativo.

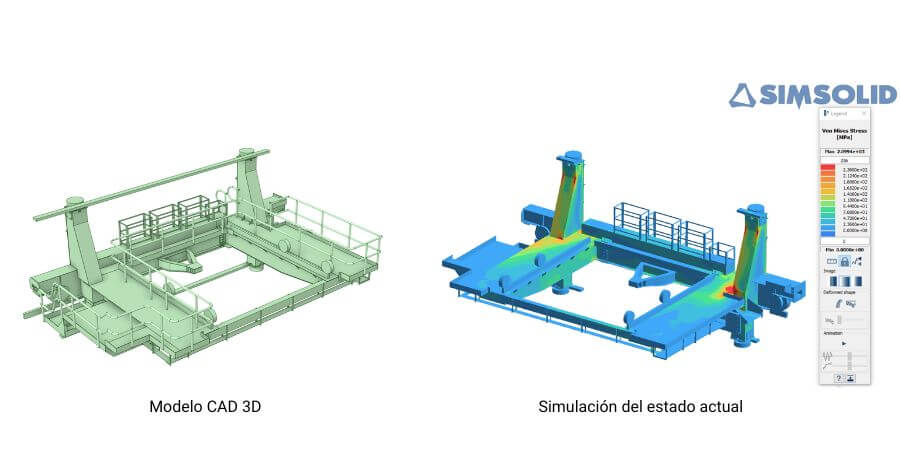

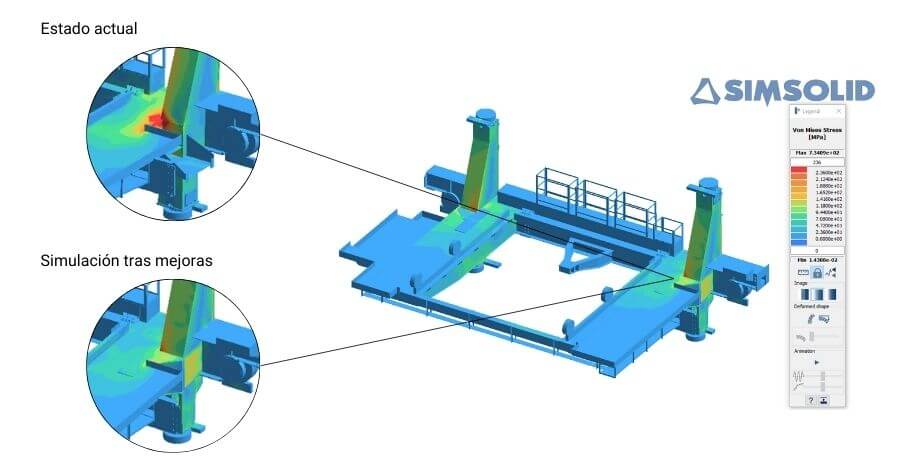

A esta técnica se le suma el método por elementos finitos (MEF o FEM) que ha revolucionado la ingeniería industrial al ofrecer una forma precisa y eficiente de analizar y optimizar sistemas mecánicos complejos.

El MEF permite descomponer sistemas complejos en elementos discretos, permitiendo a los ingenieros modelar con precisión el comportamiento estructural bajo diversas cargas y condiciones de funcionamiento, por ejemplo, en grúas.

Además, con el cálculo de elementos finitos se pueden analizar desde tensiones y deformaciones en piezas individuales hasta la evaluación del rendimiento de sistemas completos, como maquinaria pesada o los sistemas de transmisión de potencia, proporcionando información crucial para mejorar el diseño, aumentar la resistencia y reducir el peso y los costos de producción.

Esta capacidad de simular virtualmente el comportamiento mecánico de manera detallada y confiable ha convertido al FEM en una herramienta indispensable en la ingeniería mecánica industrial.

El empleo de estas técnicas no sólo proporciona una segunda vida para las instalaciones y maquinarias, sino que tienen otra serie de ventajas como el aumento en la eficiencia productiva y la seguridad, la reducción de los costes de producción y el ahorro en los gastos de mantenimiento, por ejemplo.

En Ingenieros Asesores somos una empresa especializada en facilitar servicios de ingeniería inversa orientados a múltiples sectores, contando con personal altamente cualificado y software de última generación que nos permite destacar en la aplicación del revamping industrial con el fin de extender el ciclo de vida de la maquinaria industrial y los procesos productivos.